Saubere Leistung: Zeitersparnis durch ultraschnelle LC-Vorbereitung

Wie Syngenta mit UFPLC Nebenprodukte im Grammbereich für vorgeschriebene Tests extrahiert und reinigt

Louise Bacon, Cyprien Bone, Lorraine Ezra, Syngenta

Um höhere Ernteerträge zu erzielen, werden weltweit häufig Chemikalien wie Herbizide, Fungizide, Insektizide und Saatgutbehandlungen eingesetzt. Als Nachweis der Wirksamkeit und Sicherheit dieser Produkte müssen die Formulierungen bis ins kleinste Detail und bis in winzigste Bestandteile untersucht werden. In diesem Artikel sprechen wir mit Syngenta darüber, wie man dort mithilfe der UFPLC-Systeme von Shimadzu die Extraktion und Reinigung von Nebenprodukten im Grammbereich beschleunigt, die in aktiven Inhaltsstoffen technischer Qualität weniger als 1 % ausmachen und für vorgeschriebene Tests und Toxizitätsuntersuchungen benötigt werden.

Nebenprodukte isolieren – eine große Herausforderung

In der Landwirtschaft erhöht sich der Druck, die Erträge stabil zu halten oder sogar zu steigern, während die Zahl der Bedrohungen zunimmt – seien es Schädlinge, Krankheiten, konkurrierendes Unkraut oder der Klimawandel. Für eine Minimierung dieser Bedrohungen und ein starkes und gesundes Pflanzenwachstum nutzen die Landwirte eine Reihe unterschiedlicher Methoden. Pflanzenschutzprodukte wie Herbizide, Fungizide, Insektizide und Saatgutbehandlungen sind dabei ein wichtiger Bestandteil und Syngenta arbeitet mit Landwirten, Forschern und Landwirtschaftsexperten daran, Herausforderungen zu erkennen und neue oder optimierte Behandlungsmöglichkeiten zu entwickeln.

Da diese Pflanzenschutzprodukte Teil einer stark regulierten Industrie sind, müssen sie zahllose Kriterien erfüllen, bevor sie zur Nutzung zugelassen werden. Dazu gehören auch strenge Tests, ob sie für die Arbeiter, die Umwelt, die Pflanzen und die Verbraucher sicher sind. Einige dieser Tests müssen an allen Bestandteilen von technischem Material durchgeführt werden, die ca. oder genau 0,1 % des Gewichts ausmachen. Die Gewinnung dieser „Nebenprodukte“ in ausreichender Menge und Reinheit stellt allerdings eine große Herausforderung dar.

Syngenta entwickelt Analyselösungen

Die Isolierung solcher Nebenprodukte in nutzbaren Mengen ist die Aufgabe von Wissenschaftlern im Bereich Trennverfahren wie Louise Bacon. Sie arbeitet als Teamleiterin für das Preparative and Isolation Chemistry Team, das in der Analytical Solutions Group des Unternehmens im Jealott’s Hill International Research Centre im britischen Bracknell angesiedelt ist. Ihr Team unterstützt Kollegen auf der ganzen Welt auch bei schwierigsten Herausforderungen in Trennverfahren mithilfe der präparativen Flüssigkeitschromatographie.

Louise hat in den vergangenen 30 Jahren verschiedene Positionen bei Syngenta bekleidet und beschäftigt sich seit 2016 in Vollzeit mit der präparativen Analytik. Sie beschreibt die Art der Projektanfragen, die ihr Team bekommt: „Die meisten unserer Projekte kommen von unseren ‚globalen Analysechampions‘, die für einen aktiven Inhaltsstoff und damit für die gesamte Methodenvalidierung und Zulassung verantwortlich sind. In diesem Zusammenhang brauchen sie manchmal unsere Hilfe, um ein unbekanntes Nebenprodukt im Milligrammbereich zur Identifizierung zu extrahieren und zu reinigen. Viel häufiger benötigen sie aber größere Mengen eines Nebenprodukts, das als Analysestandard genutzt wird. Diese können bis in den Grammbereich reichen, der für Toxizitätsuntersuchungen notwendig ist. Es ist beispielsweise nicht ungewöhnlich, dass ein Nebenprodukt 0,5 % des Gewichts eines Produkts ausmacht. Dann muss ein Toxizitätstest der reinen Chemikalie erfolgen, damit der aktive Inhaltsstoff als Ganzes registriert werden kann.“

Diese größeren Mengen stellen die größte Herausforderung dar, sagt sie. „Wir arbeiten eng mit unseren Chemiekollegen zusammen, um den besten Weg zu diesen Nebenprodukten zu finden. Bevorzugt wird die Synthese, weil sie schneller ist – aber nicht alles lässt sich synthetisieren und selbst wenn, ist das Ergebnis meist eine unreine Mischung. Deshalb werden wir häufig gebeten, das reine Nebenprodukt aus diesen Mischungen zu extrahieren oder aus Extrakten und Waschungen, die ein Ergebnis der ursprünglichen Synthese des aktiven Inhaltsstoffs sind.“

Die ultraschnelle LC-Vorbereitung ist sehr wertvoll

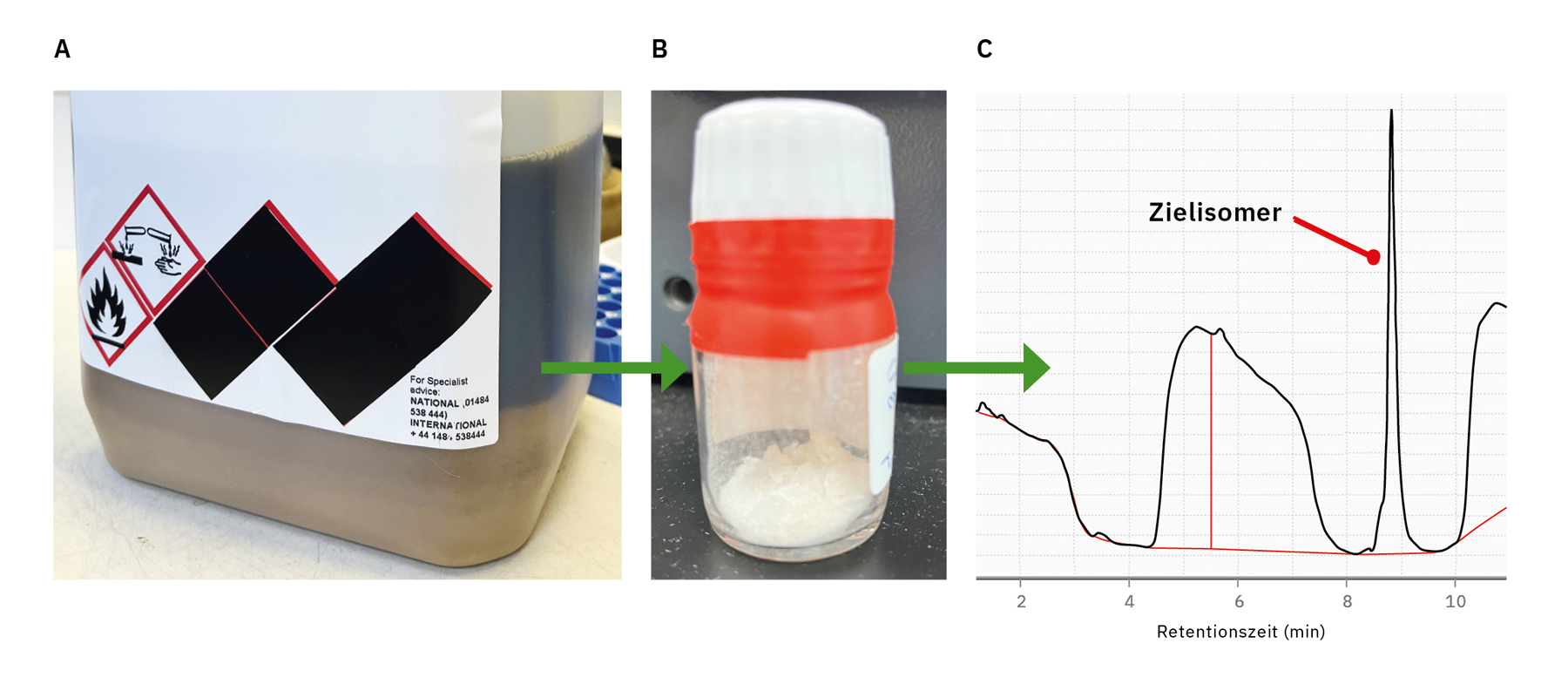

Normalerweise gehen Louise und ihr Team bei diesen Reinigungen in zwei Schritten vor: „Wir haben festgestellt, dass eine ‚gröbere‘ und umfangreichere Reinigung des zur Verfügung gestellten Materials am besten funktioniert, z. B. wenn wir es von 0,1 % auf 5 % oder mit viel Glück sogar auf 20 % anreichern. Danach folgt der ‚Feinschliff‘, um den benötigten Reinheitsgrad zu erreichen, der meist bei 90 % oder darüber liegt.“

Der erste Schritt ist der schwierigste, erklärt Louise, weil man dabei so große Mengen an Material bearbeiten muss. „Ein Beispiel: Wir haben uns mit einem Nebenprodukt eines Insektizids beschäftigt, einer höchst flüchtigen Säure. Diese wurde mit 0,3–0,4 % in einer Essigsäurelösung geliefert, die zudem aliphatische Bestandteile und Salze enthielt. Benötigt wurden 800 mg und uns war von vornherein klar, dass dies schwierig werden würde“, sagt sie.

Zunächst ließen sie die Waschungen durch eine HPLC laufen und sammelten/kombinierten alle Fraktionen. Dies war alles andere als ideal, da dazu 1.000 Injektionen mit einer jeweiligen Analysenzeit von 22 Minuten notwendig waren und literweise Extrakte behandelt werden mussten. Darüber hinaus war auch die Weiterverarbeitung schwierig. Eine Gefrier-Trocknung war nicht möglich, weil die Zielverbindung zu volatil war, und die Alternative – die Extraktion der Acetonitril-/

Wasserfraktionen aus der HPLC mithilfe von Dichlormethan (DCM) – führte zu Mischungen, die nur schwer ohne Materialverlust verdampft werden konnten. Das Fazit von Louise: „All dies nahm das Team für ganze 5 Monate in Beschlag und zu allem Überfluss war das endgültige Material nur zu 55 % rein!“

Als die Anfrage nach weiteren 4 Gramm dieser Zielverbindung kam, wusste Louise, dass nun ein anderer, automatisierter Ansatz vonnöten war: „Schon eine geringere Menge war mit dem HPLC-Weg kaum zu realisieren, sodass es offensichtlich unmöglich war, damit noch mehr Material zu gewinnen. Glücklicherweise ergab sich aber ungefähr zur gleichen Zeit, Mitte 2021, die Gelegenheit, ein UFPLC-Instrument von Shimadzu anzuschaffen. Wir erkannten sofort, wie es uns helfen könnte, und nutzten diese Chance!“

Die Ultra-Fast Preparative LC (UFPLC) von Shimadzu isoliert die Fraktion mit der Zielverbindung automatisch und bindet sie an eine kurze Säule, statt sie eluieren zu lassen. Louises Team stellte fest, dass damit ihre Zielverbindung in Acetonitril zurückgespült werden konnte, was die DCM-Extraktion überflüssig machte und eine Lösung ergeben würde, aus der sie das Acetonitril problemlos und sanft entfernen könnten.

Nach einigen Bemühungen zur Säulenoptimierung, um eine Co-Elution des Analyten mit einem „Buckel“ unerwünschten Materials zu verhindern, war das Team schließlich erfolgreich, sagt Louise: „Aus 5 Litern Waschung konnten wir mehr als ein Gramm des Materials gewinnen und das Produkt war reiner als vorher. Darüber hinaus hatten wir aber die manuellen Abläufe komplett vermieden, die Probleme mit der Trocknung eliminiert und den Prozess auf einige Wochen verkürzt.“

Automatische Fraktionssammlung zur schnelleren Verarbeitung

Die Effizienzgewinne mit diesem ersten System waren so gut, dass Louise sie als Beispiel genutzt hat, um ein zweites System zu beantragen. Dieses wurde Anfang des Jahres in Betrieb genommen. Wofür wird das Team diese neuen Geräte einsetzen?

Louise erklärt: „Den größten Nutzen der UFPLC sehen wir für Fälle mit großen Mengen an unreinem Material, wo Hunderte oder sogar Tausende von Injektionen nötig wären. Mit einer HPLC würden viele Liter an Fraktionen entstehen und uns damit sehr stark bremsen, weil so viele Proben verdampft werden müssen. Dies gilt vor allem dann, wenn wir mehrere Produkte sammeln sollen. Mit dem Shimadzu System allerdings können wir bis zu fünf Fraktionen automatisch und ohne manuelles Eingreifen sammeln.“

Damit, sagt sie, ist das System ideal für die erste Säuberungs- und Anreicherungsphase einer komplexen Mischung. „Wir müssen nicht einmal eine komplette Trennung vornehmen. In einem Projekt haben wir vor Kurzem eine 50-mm-Säule mit einer Durchlaufzeit von 5 Minuten verwendet, um einfach nur den Großteil des unerwünschten Materials zu entfernen. So bekamen wir eine kleine Menge stark angereicherten Extrakts, dem wir dann mit einem unserer anderen Vorbereitungssysteme den ‚letzten Schliff‘ geben konnten.“

Sie fügt hinzu, dass die chromatographische Reproduzierbarkeit der UFPLC entscheidend für die Möglichkeit ist, die Fraktionssammlung zu automatisieren. Denn weil das Team Produkte untersucht, die nur geringfügig über der Basislinie liegen, muss es sich auf bekannte Retentionszeiten statt auf Gradientendaten verlassen. Ein weiterer Vorteil sind die kleinen Fraktionsmengen: „Bei unserem Herbizidprojekt war das Zielmaterial nicht besonders stabil. Deshalb war es besonders hilfreich, dass wir es in kleinen Volumenmengen gelöst erhielten und so die folgenden Prozessschritte so schnell wie möglich durchführen konnten.“

Reduzierung des Lösungsmitteleinsatzes

Die neuen Geräte haben für das Team aber nicht nur Produktqualität und Verarbeitungszeiten verbessert, sondern auch die Umweltauswirkungen seiner Methoden verringert. Kurze Säulen und Durchlaufzeiten senken auch die verwendete Lösungsmittelmenge.

„Die Reduzierung unseres Lösungsmitteleinsatzes ist ein wichtiger Vorteil der UFPLC, die wir weiter untersuchen werden“, sagt Louise. „Bei einer vorbereitenden HPLC-Methode kann man Tausende Injektionen in 20-Minuten-Intervallen bei 50 ml pro Minute vornehmen – was eine riesige Menge an Lösungsmitteln verbraucht, die verdampft und schließlich entsorgt werden müssen. Mit der UFPLC verringern wir den Bedarf an Lösungsmitteln ebenso wie die entsprechenden Energiekosten für die Verdampfung und können sogar umweltfreundlichere Lösungsmittel einsetzen.“

Diese Reduzierung des Lösungsmitteleinsatzes hat auch für Syngenta Priorität, da dies einen wichtigen Beitrag zu den Nachhaltigkeitszielen des Unternehmens darstellt. Ein Student vom Imperial College in London wird Louises Team im Rahmen eines Betriebspraktikums verstärken und die neuen UFPLC-Systeme anwenden, um so herauszufinden, wo die größten Lösungsmitteleinsparungen möglich sind.

Eine große Erleichterung

Abschließend sagt Louise, dass das Team mithilfe der Shimadzu UFPLC etwas erreichen konnte, was vorher sehr schwierig war: die Extraktion von Nebenprodukten mit winzigen Prozentanteilen aus sehr komplexen Mischungen. Und das bei einem geringeren Lösungsmitteleinsatz, einer geringen Zersetzung der Zielverbindungen und mit minimalem manuellem Aufwand. Sie fasst zusammen: „Es ist fantastisch, einfach fantastisch, und hat uns so viel Zeit gespart!“